人間の器用さを再現する「次世代型ロボットハンド」が、製造現場の主流に?Thinkerが挑む少量多品種の自動化

読了時間:約 10 分

This article can be read in 10 minutes

製造業において、大量生産形態の現場ではすでに多用されている産業用ロボット。一方、いまだ課題が残るのが、少量多品種を扱う製造現場での活用だ。数多くある品目の一つひとつで、作業工程や加工方法が異なり、その時々の状況に合わせて柔軟な微調整が必要とされる作業は、依然として人間の手作業に頼らざるを得ない現状がある。

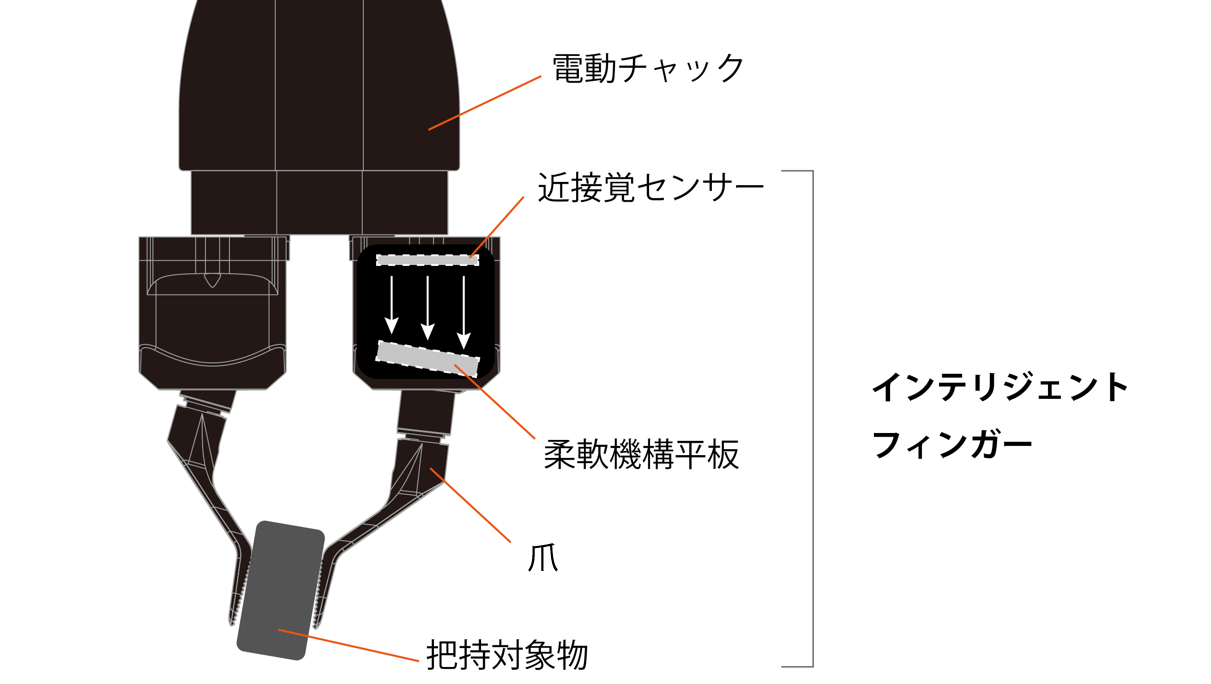

この課題を解決に導こうとしているのが、“近接覚センサー”を備えたロボットハンドを開発するThinkerだ。ロボットハンドの指先部分にあるセンサーが対象物を的確に捉え、まるで人間のような“器用さ”で作業を行う。まさに次世代型のロボットだ。

Thinkerが開発するロボットハンドによって、これからの社会はどう変わっていくのだろうか。製造業の現状や開発背景と併せて、CTOの中野氏にお話を伺った。

中野基輝

株式会社Thinker CTO

北海道大学大学院情報科学研究科システム制御情報学専攻博士課程修了。株式会社ATOUNにて約9年にわたりパワードスーツ・パワードウェアの開発に取り組んだ後、2022年8月に大阪大学発のスタートアップである株式会社Thinkerの創業に参画、CTOに就任。ヒトと一緒に働く協働ロボットに革新を起こすべく、ロボットハンドを民主化する技術開発に取り組んでいる。

ポイント

・Thinkerのロボットは「関節の柔らかさ」と「センシング技術」によって、人間の“器用さ”と“柔軟さ”を獲得している点が特徴。

・Thinkerのロボットは、製造現場における様々な工程に合わせた柔軟な動作が可能であり、低コストで導入できる。少量多品種のロングテール領域での活用が期待されている。

・Tier1のほとんどの工場で産業用ロボットが活用されているが、完全な無人化が実現するのはまだ先。その一方で、人間をサポートするロボットの導入はさらに進むと考えられる。

・現状、産業用ロボットは専門知識のある人しか扱えない「設備」の一種として扱われている。しかし、Thinkerのロボットが市場に浸透すれば、家電製品のように誰もが扱える身近な存在へ変わっていくことが期待されている。

INDEX

・人間の“器用さ”と“柔軟性”を獲得した、次世代型ロボットハンド

・ロボット工学は、「中途半端さ」を取り入れるべき

・刻々と状況が変化する作業で、独自開発の近接覚センサーが活躍

・ロボットは、洗濯機のように誰でも使えるものになる

人間の“器用さ”と“柔軟性”を獲得した、次世代型ロボットハンド

――Thinkerが開発するロボットの特徴・強みを教えてください。

中野:まず、当社が作るロボットは「メカ」と「電気」の2軸から成り立っていて、そのどちらにも他にはない特徴があり、優れたコラボレーションを実現している点が強みです。

メカ部分の最大の特徴は、関節の柔らかさ。従来のロボットは、外から力が加わっても変わらず高精度で作業できるよう、関節部分は固く頑丈に設計されています。ただ、そういったロボットが力を発揮できるのは、取り巻く環境が一定で、整った状態で変化が起きない場合のみ。例えるなら、同じ道を走り続ける電車と線路の関係に似ています。

一方Thinkerのロボットが目指すのは「自動車」のような存在です。自動車のタイヤはゴム製のため、電車のように頑丈ではないですよね。しかし柔らかいゴムだからこそ、その時々の道路状況や自由な運転に適応ができます。

同じものを大量に作るライン生産の現場には、従来のロボットが適しています。しかし、もう少しラフに動けるロボットや、導入コストを抑えたロボットを作りたい場合は、ロボット側がその環境に適応する必要があるのです。そこで当社は、あえて関節が柔らかいメカを作りました。

では、ただ関節が柔らかければ万全かというとそうではなく、ロボット自身が置かれている状況を“知覚する”機能が必要になります。そこで出てくるのが、冒頭にお伝えした電気分野の特徴、センシングの技術です。

たとえば最新の高級車には、サスペンション部分に簡易的なセンサーが搭載されていて、路面の凸凹を把握しながらサスペンションを調整してくれる機能があったりしますよね。当社のロボットもそれと同じで、センサーで捉えた情報をもとにメカニックを制御する仕様となっています。

つまり「柔らかさ」と「センシング技術」によって人間のような“器用さ”と“柔軟さ”を獲得している点が、Thinkerのロボットの強みです。

――他社でも、ロボットやセンシング技術の開発は進んでいるかと思いますが、Thinkerはどんな点がユニークだったのでしょうか?

中野:まず1つ目は、AIに対するアプローチの仕方です。今開発が進んでいるAIロボットのほとんどは、人間の大脳で行われるような、インテリジェンスを極める研究にリソースが割かれています。LLM(大規模言語モデル)とロボットのコラボなどがその最たる例ですね。

対して私たちは、小脳や脊髄といった“運動神経”や“反射神経”を司る部分の機能に着目しています。1000回素振りをして速い球を打ち返せるようになったり、何度も練習してバク転の仕方を覚えたり……といった、人間の“カラダで覚える”というワザを、センサーやAIで実現したいのです。

2つ目は、センシング技術によるスピードと堅牢性の両立です。触覚センサーは昔から研究が進められていますが、年間で数百万回レベルの耐久回数が必要な製造業の現場では、なかなか活用が進んでいませんでした。また、センサーやワーク(ロボットが扱う製品や部品)を壊さないよう丁寧に作業しようとすると、今度はスピードが保てなくなってしまいます。

要は、速度とデリケートさがトレードオフの関係になってしまうんですね。当社のロボットは、関節の柔らかさとセンシング技術によってこの2つを両立させられる点が、大きなアドバンテージとなっています。

ロボット工学は、「中途半端さ」を取り入れるべき

――センシング技術を備えたロボットハンドを開発するに至った背景を教えてください。

中野:ロボット業界では、感度に関する研究の遅れが長年の課題でした。近年、話題を集めているヒューマノイドロボット(様々な知能機械の中で、機能価値に加え感性価値を持つAIロボット)は、下半身の構造が非常に優れており、バク転などの高度な動作も実現できるようになっています。しかし、手先の器用さという点では、まだ発展途上です。この課題は、いまなおロボット開発の大きな壁として立ちはだかっています。

この課題に対して私たちが何より重要になると考えているのが、やはりセンサーの活用です。というのも、人間は「物を目で見て掴み、触れる瞬間に指先の感覚で器用に調整する」という一連の動作を、無意識に素早く行うことができますよね。人間には高性能なカメラもGPUも載っていないのに、なぜそれができるかというと、これまでの経験があるからです。

もちろんロボットには人間のような経験値はありませんが、センサーを使えば何かを予測したり、法則性を使って適応したりすることができるのでは?と私たちは考えました。そこで開発したのが、視覚や触覚に頼らずにモノの存在をとらえる「近接覚センサー」です。近接覚センサーがあることで、高性能なGPUを使わずとも対象物を捉えたり、うまく動かしたりする処理が可能になります。

たとえば自動車に搭載されているカーナビは、人工衛星を経由して現在地を割り出し、目的地まで誘導してくれます。では、その人工衛星を使って車庫入れまでやるかと言ったら、それはコスパが悪すぎますよね。それよりは、車にセンサーをつけて車庫入れしたほうが早いと思います。これと同じことを、当社のロボットでは実現しました。

――Thinkerのロボットを、少量多品種を扱う製造現場へ導入しようと考えたのはなぜですか。

中野:現状、産業用ロボットの主な活躍の場は製造現場です。その製造業を深く掘り下げていく中で、少量多品種生産の領域における人材不足という課題が見えてきました。「ロボットを導入したいけど、人でしかできない作業があるから導入できない」というジレンマの解決に、Thinkerのロボットが役立つのではと考えた結果です。

もちろん、最初からすんなり市場に入り込めたわけではありません。たとえば、大量の部品を整頓して次の工程に回す作業を自動化したい場合、既存のソリューションだと「3次元カメラを使って正確にピッキングする高精度・高コストな方法」か、「専用機を組み合わせて運用でカバーする、低コストだが手間がかかる方法」の2択になるケースがほとんどです。その中間がどこにあるのか、境界線を見つけることに苦労していました。

――「ちょうどいい中間を探った結果、中途半端なソリューションができあがってしまう」といった問題は起こらないのでしょうか?

中野:中途半端であることが、実はすごく大事だと私は感じています。製造業では「精度の高い部品や機械を集めれば、精度の高い仕事ができる」という数学的な考えが長く横たわっています。しかし、実際にお客様が求めているのは、個々の部品の精度ではなく「結果としての精度」なんですね。

Apple製品を思い出していただくと分かりやすいと思うのですが、「部品単体では機能せずとも、製品の品質を保つために部品一つひとつを最適化・圧縮化していれば、最終的には高性能な完成品ができあがる」ということは当然起こり得ます。むしろ生き物の世界は、これと似たアプローチをとることが多いんです。

冒頭で電車と自動車の例え話をしましたが、電車の線路ほど精密な作りではないゴムタイヤの自動車でも、人々は快適に移動ができていますよね。これと同じで、私たちは不確定要素を含む“柔軟性”を、もっと積極的にロボット工学へ取り入れていくべきではないかと思うのです。

刻々と状況が変化する作業で、独自開発の近接覚センサーが活躍

――少量多品種を扱う製造現場でも、具体的にどんな作業で活用が進むと思いますか?

中野:少量多品種を扱う製造現場でも、特にバラ積みの状態からダイレクトに一つ一つの部品をピッキングするような現場です。人の指先のように「なぞって、まさぐり、掴みにいく」ロボットの動作が活躍すると考えています。

現在すでに産業用ロボットが入っているような大規模工場は、ロボットが正確に動けるように、莫大なコストをかけて取り巻く環境をきっちり固めています。電車と自動車の例えで話すと、電車の運行のようなものです。電車の線路は、余程のことがない限り人や車が立ち入らない仕組みとなっているため、ダイヤは乱れにくいですよね。

一方、少量多品種を扱う現場は、自動車の運転に似ています。道路ではいつ何が飛び出してくるか分からないですし、渋滞などのイレギュラーに巻き込まれる可能性だってあります。都度状況を判断しながら、ハンドルやアクセル・ブレーキを使って目的地(ゴール)を目指していきますよね。このような動きを可能にするのが、Thinkerのロボットなのです。

当社のロボットの強みは、200Hzというハイスピードで対象物を捉えることができる近接覚センサーです。カメラでの撮影や画像処理が必要な通常のセンサーと比べると格段に速く、刻々と状況が変わるような作業の自動化に向いています。

特にバラ積みの状態からの作業は、箱に手を入れて中を探ることが多いと思いますが、画像処理で状況を判断しようとするとすべてカメラで捉えるのは難しいため、極力シチュエーションを変えないようにそっとピッキングする労力が必要になります。しかしセンシングが高速でありさえすれば、途中でシチュエーションが変わろうとも、ロボット側が柔軟に適応できるのです。そちらの方がコスパがよく、安心感もあります。

――現在、製造業のロボット活用はどのような状況になっているのでしょうか?

中野:以前アームロボットメーカーの方とお話ししたときは、「Tier1に位置する大手企業にはほとんど導入し尽くしたため、新しい市場を探さないといけない」と仰っていました。

とはいえ、Tier1の工場でも、Tier2やTier3から納品された部品を組み立てる工程は、まだ人間の手で行われているのが現状です。自動車の座席を設置したり、電線を内部の溝に押し込んだりする作業は、ロボットにはまだ難しいんです。大手工場であっても、完全な無人化が実現するのはまだ先のことだと考えられています。

人間は、目視での判断力や指先の器用さにおいては、ロボットより圧倒的に優れています。その部分を最大限に活かすためのサポートロボットがあるだけでも、現場はかなり効率化が図れるようです。

――Thinkerのロボットは、どれくらいの価格で購入できるのですか?

中野:当社の「Thinker Model A」というロボットの場合、他社アームと組み合わせたセットアップであれば、600万円から購入が可能です。従来の産業用ロボットより低コストで導入できる理由は、大きく2点あります。1点目は、Thinkerのロボットが高性能なカメラなど他の機材を必要としないこと。2点目は、ロボットがダイレクトに作業を行うため、ロボットを動かすために必要な設備やコストが不要になることです。ロボット以外の設備を置くスペースも不要になるため、工場全体の効率化を図ることができます。

ロボットは、洗濯機のように誰でも使えるものになる

――Thinkerのロボットが市場に浸透すると、世の中はどう変わるでしょうか?

中野:産業用ロボットがより身近な、家電のような存在になっていくと考えています。従来のロボットは、大規模で価格も高いため、専門職しか触れない「設備」として認識している方が多いと思います。また、ロボットを取り巻く環境や部品の複雑さによっては、用途に応じてロボットのプログラムを書き換えたり、調整したりするコストもかかっていました。

しかし、人のように器用でユーザビリティの高いThinkerのロボットは、専門知識がない方でも、機械操作が苦手な方でも扱うことが可能です。そのため、洗剤を入れてボタンを押すだけの洗濯機のように、「誰もが使える便利な道具」として現場に馴染んでいくのではないかと予想しています。

――少量多品種を扱う現場での活用が期待されていますが、最小でどれくらい少量・多品種の製品から活用できるのでしょうか?

中野:1種あたり数十個のみの部品を、1日150種類ほど生産する現場でご活用いただいています。

このような現場は、部品の種類が変わるたびに工作機械の治具を変えたり、箱詰めの仕方を変えたりといった段取りが、仕事の大半を占めるといっても過言ではありません。その段取りは人間が行いますが、ミスをしないためのお膳立てが当然必要になってくるし、作業コストが大きくかかってくるわけです。だからこそ、 “近接覚センサー”を備えたロボットハンドを導入すれば、生産性は大きくアップするはずです。

また検品の作業も、従来はある程度の数量になったらランダムに検査する抜き取り検品が普通でしたが、ロボットなら全数検品することも容易になります。このように、今までは効率を求めて省かれてきた丁寧な仕事が、ロボットなら実現できるようになるのです。

――これから協業していきたい企業や、アプローチしたい企業はありますか。

中野:大きく2つあります。まず1つ目は、少量多品種生産の領域で自社の技術力を高めていきたいと考えている大手企業です。大手企業の場合、工場全体のDX実現に向けて、社内のR&D部門などで研究開発を行っているかと思います。そのパーツの一部として、当社との協業を考えていただけると嬉しいです。

もう1つは、設備投資に対して慎重な姿勢を持っている中小・零細企業の方々です。「人材不足で後継者がおらず、今から機械化を考えないと将来的に困ってしまうが、資金の問題でロボットの導入に及び腰になっている……」といった課題を抱える企業は、今非常に増えていると思います。そんな方々に、安価で導入ができ、かつ広いスペースも必要のないThinkerのロボットを検討いただけたらと考えています。

企画:阿座上陽平

取材・編集・撮影:BRIGHTLOGG,INC.

文:できるくん

DeepTech

DeepTech