世界の食とエネルギーを支える“アンモニア”。その課題を解消するつばめBHBのビジョンとは

読了時間:約 8 分

This article can be read in 8 minutes

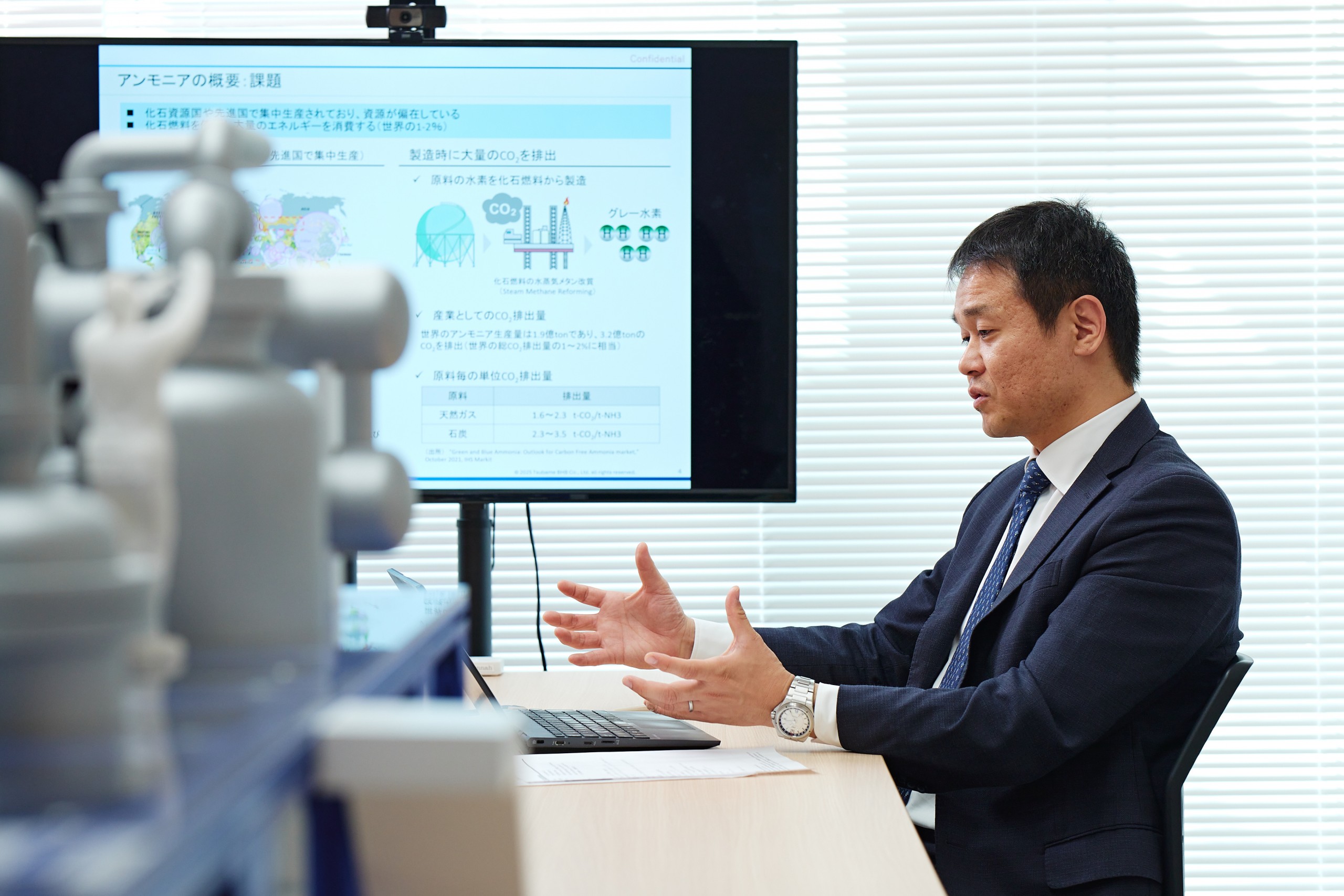

肥料や化学原料、そして燃料としての活用が注目されるアンモニア。だが、その製造には大規模なプラントと大量のエネルギーが必要とされ、現在の主流である「ハーバー・ボッシュ法」は一部の資源国に依存した構造を生み出している。結果として、肥料価格の乱高下や地域による供給格差が生じ、農業の安定性や栄養供給にまで影を落としているのが現状だ。

こうした状況に風穴を開けようとしているのが、つばめBHB株式会社だ。長年大学で研究されてきた低温・低圧型アンモニア合成触媒を事業化し、国内外での実装を進めるディープテック企業である。2025年には、世界の有望クリーンテック企業100社を選ぶ「Global Cleantech 100」にも日本で唯一選出された。

なぜ今、アンモニアなのか。そして、この技術による世界はどう変わるのか。代表取締役 CEOの中村公治氏に話を聞いた。

中村公治

つばめBHB株式会社 代表取締役CEO

名古屋工業大学工学部応用化学科卒業、早稲田大学大学院商学研究科修了。2017年につばめBHB株式会社に出資するベンチャーキャピタルのユニバーサル マテリアルズ インキュベーター株式会社に入社。 2019年4月よりつばめBHB株式会社に参画。 2022年1月に取締役、2023年6月に代表取締役CEOに就任。

ポイント

・アンモニアは農業用肥料や化学工業の原料として不可欠だが、製造には高温高圧・大量エネルギーが必要。供給は資源国に偏り、価格変動や地政学リスクが農業や栄養供給にも影響している。

・つばめBHBは新しい触媒を利用し、既存の「ハーバー・ボッシュ法」と比較して、低温・低圧で効率的にアンモニアを合成できる技術により、プラントの小型化とCO2排出削減を両立。

・ステップワイズで拡大戦略を描いており、触媒単体でなく装置一式を提供し、稼働後は運転支援や触媒供給も継続。その後、小型装置の実績をもとに、中・大型プラントではライセンスモデルでグローバル展開を目指す。

・サトウキビ残渣を活用する脱炭素型アンモニア製造モデルをブラジルで展開。現地企業と連携し、既存資源・インフラを生かした地産地消・雇用創出の好循環を構想。

INDEX

・世界が必要としているのに届かないー“アンモニア”が抱える課題

・「低コスト・低リスク」つばめBHBが生んだ革新的“低温・低圧”製造法

・ステップワイズで描く、拡大戦略

・残渣を活用したアンモニアの“地産地消”を世界中に

世界が必要としているのに届かないー“アンモニア”が抱える課題

――まずは、アンモニアが私たちの生活にどのように影響しているのか聞かせてください。

中村:私たちの生活と最も密接なのは肥料です。世界のアンモニア生産量は年間約2億トンで、その約85%は農業用肥料の原料として使われています。アンモニアから作る窒素系の肥料は、世界の農業を支えていて、人口増加に伴って今後も需要が増えると言われています。ほかにも化学工業の原料として、ナイロンや医薬品、接着剤などさまざまなものに使われています。また、燃焼時にCO2を排出しない特性があるため、最近では、CO2を出さない燃料としても注目されるようになってきました。

そして、日本では原料となる天然ガスが採れないため、そのほとんどを輸入に頼っています。生産国は、中東、北アフリカ、ロシアなど天然ガスなどの化石燃料資源が豊富な国や、大規模プラントを運用できる経済力のある中国、アメリカ、インドなどの国に集中しています。莫大な輸送コストからアンモニアが手に入りにくい国も存在していますし、地政学的リスクや貿易政策によるサプライチェーンリスクも高まっています。

――アンモニアが手に入りにくい国では、どのような課題が起きているのでしょうか。

中村:先ほどお話しした通り、アンモニアは肥料の原料であり、世界の農業を支える基盤のような存在です。そのためアフリカなどでは、アンモニアを原料とした窒素系肥料が届かないことで作物の収量が上がらず、結果として栄養不足や飢餓の問題につながっています。

そうした国々でアンモニアや肥料を製造しようと思っても、既存の製造方法では大規模プラントが必要で、コストやインフラの制約から設置は容易ではありません。そのような課題を解消するには、より小型で、現地でアンモニアを生産可能な技術が必要なのです。

――製造装置を小型化できれば、世界的な問題を解消できるのですね。

中村:いえ、問題はそこまで単純ではありません。従来のアンモニア製造方法である「ハーバー・ボッシュ法」は500℃・200気圧という極端な条件が必要です。高い圧力条件のため、製造プラントには建設・運用に高度な専門知識と高い安全性基準が求められます。これにより小型化が難しく、例えばリアクター(反応器)の製造においても、小口径で200気圧対応の厚い素材を曲げる技術的な難易度が高く、サプライヤーが限られ、コスト高につながってしまいます。

加えて、原料の水素製造に天然ガスなどの化石燃料を用いるため、再エネとの親和性も低いのです。実際アンモニアの製造は、世界のCO2排出量の約1〜2%を占めるほどの大量のCO2を排出するとされており、脱炭素が求められる今の社会において、旧来の方式では限界があると考えています。

――そのような課題を、どのように解消するのでしょう。

中村:私たちは、東京工業大学(現・東京科学大学)で研究されていた常温常圧の新しい触媒(エレクトライド)技術を基に起業しました。このエレクトライド触媒を利用することで、低温・低圧(従来の約1/4の圧力、100℃低い温度)でも効率的にアンモニアを合成できるので、小型化ができ再生可能エネルギー由来の水素が使いやすくなることで、CO2排出を大幅に抑えられるのが最大の特長です。

また、その先では、アンモニアだけを選択透過するゼオライト膜を反応器に組み込むことも考えています。現行プロセスでは、生成ガス(N₂/H₂/NH₃混合)を冷却・再圧縮する循環がボトルネックになっています。ゼオライト膜を使用し、ワンパス化することができれば、OPEX・CAPEXをさらに20%以上削減できる見込みです。

アンモニアが必要なのに届かない地域、自給率を上げたい国、再エネとの相性を重視する現場など、ニーズは世界中にあります。そこに私たちの技術を届けていくのが、これからのチャレンジですね。

「低コスト・低リスク」つばめBHBが生んだ革新的“低温・低圧”製造法

――その技術を社会実装するために、どのようなかたちで会社を立ち上げたのでしょうか?

中村:もともとは東京科学大学の細野秀雄先生の研究が出発点です。細野先生は半導体分野で世界的に知られる方で、透明半導体「IGZO(イグゾー)」の開発者でもあります。その先生が、半導体の技術のアンモニア合成の触媒へと応用に成功し、2012年には『Nature Chemistry』に論文も掲載されたのです。

その後、JST(科学技術振興機構)のサポートを受けて開発が進み、さらに味の素とUMIという素材・化学領域に強いVCが出資して、2017年に会社として立ち上がりました。

――様々なプレーヤーが関わって立ち上がったのですね。

中村:そうですね。最初はアンモニア合成技術の開発チームを立ち上げた味の素との、JVとして立ち上がりました。しかし、味の素もプラントの製造技術までは持っていなかったため、カーブアウトすることにしたと聞いています。

そのため、少し特殊な「ジョイントベンチャー型のカーブアウト」という成り立ちになっています。

――どのように事業を展開して来たのですか?

中村:いまは小型アンモニア製造装置(プラント)の販売や建設に力を入れています。率直に言うと、触媒だけを販売する方が利益率は高いんです。しかし、それではこの技術を社会に広げていくには限界があると考えました。

私たちの触媒は、従来とまったく異なる条件で反応する新しい仕組みです。これを既存の大規模プラントにそのまま組み込んで、本当に想定通りに反応するかはわかりません。大規模なプラントでは、一度に大量の触媒を使うため、うまくいくかわからない触媒を使うのはリスクが大きすぎます。そのため、自分たちでプラントを設計し、製造まで責任を持たなければ事業がスケールしないと考えたのです。

――従来のプラントを小型化して販売する競合はいないのでしょうか?

中村:従来の製造方法でも、プラントを小型化することはできますが、安全性は保証できません。なぜなら従来の製造方法は「200気圧・500℃」と過酷な条件に耐えるため、リアクターに厚い金属板が求められます。一方で私たちの技術なら「50気圧・400℃未満」で済むため、特殊な材料や技術も必要がなくわずか4cm程度の厚みで十分です。

当社のつくる小型プラントは、アンモニアを製造する場所を分散できるというだけでなく、低温・低圧条件にすることでより多くのメーカーが機器の製造が可能になるということ。特殊な技術が求められる大型プラントでは、メーカーが限られ高コストになりますが、製造可能なメーカーが増えることで、価格競争が起きます。結果的に相対的に価格を下げることができ、より普及を促進できるはずです。

ステップワイズで描く、拡大戦略

――今後はどのように事業を展開していくのでしょう。

中村:ステップワイズでの事業拡大を目指します。足元では、年間500〜5,000トン規模の小型プラント装置一式を顧客に納入。プラント稼働後は触媒と運転保守サービスを継続提供することが第1ステップです。

小型プラントで実績とデータを蓄積した後、次のステップとして年産 1万トン級以上の中型・年産10万トン級以上の大型プラント向けにビジネスを拡張していきます。ここでは触媒販売とライセンス供与が収益の柱となる見込みです。プラント本体はEPC(設計・調達・建設)大手やエネルギー企業に開放して、ライセンスモデルでグローバル展開を加速する想定です。パートナーが増えるほど触媒販売量も増え、スケールメリットが生まれる構造です。

その先の未来では、各地域でのオンサイト製造×再エネ電力×ライセンスモデルという柔軟な仕組みが完成し、地政学リスクやCO2課題を抱える地域でも“水・空気・電力”さえあればアンモニアを地産地消できるエコシステムを描いています。

――ディープテックをはじめとするスタートアップで言われる「死の谷」を越えられそうな印象を受けたのですが、その秘訣はどこにあるのでしょう。

中村:触媒研究にとどまらず、プラントという最終製品まで一貫して提供できる体制を構築したことだと思います。ディープテックスタートアップが「死の谷」を越え技術を市場に届けるためには、コアとなる技術を持つメンバーだけでなく、最終製品に関わる技術、当社の場合は触媒だけでなく、電気・計装・プロセス・回転機・配管などのプラントに関わる技術を持つメンバーをフルスタックで抱える必要があると思います。

残渣を活用したアンモニアの“地産地消”を世界中に

――グローバルで考えた際に、注目しているエリアを聞かせてください。

中村:ブラジルです。なぜなら、大量の窒素系肥料を必要としているにもかかわらず、その大半を輸入に頼っているからです。農業が国の基幹産業で、肥料としてのアンモニア需要が非常に大きい一方で、自国での生産体制が十分に整っていません。

加えて、エタノール産業の存在も大きな理由の一つです。ブラジルでは、ガソリンではなくエタノールで走っている車が多く、サトウキビからエタノールを作る製造所が何百とあります。そのサトウキビの残渣(バガス)を使って、アンモニアを合成できるため、既存の産業と共生しながら脱炭素にも貢献できるのです。

――需要もある上に、材料も大量にあるのですね。

中村:はい。既にブラジルの業界3位の大手企業のATVOS AGROINDUSTRIAL PARTICIPAÇÕES S.A社と提携しました。既存の設備や流通網を活用できるのはもちろん、彼らと一緒に組むことで、我々の装置や触媒の実用性を現地で証明できます。ここで実績が作れれば、他の新興国にも展開していく足がかりになるでしょう。

加えて、ブラジルのように広大な国土に農地が点在する地域では、アンモニアを各地で「分散して製造」できる私たちのモデルが非常に有効です。サトウキビ残渣のようなバイオマス資源から水素を取り出して活用すれば、温室効果ガスを抑えたグリーンアンモニアの実現にもつながります。単にアンモニアを安く・早く作るだけでなく、現地の資源を使いながら雇用と技術を根付かせていくことが、私たちが目指すグローバル展開の理想形です。

企画:阿座上陽平

取材・編集:BRIGHTLOGG,INC.

文:鈴木光平

撮影:阿部拓朗

ディープテック

ディープテック